8-Zylinder für VW-Konzern

Porsche weiht neues Motorenwerk ein

80 Millionen Euro investierte Porsche in das neue Motorenwerk.

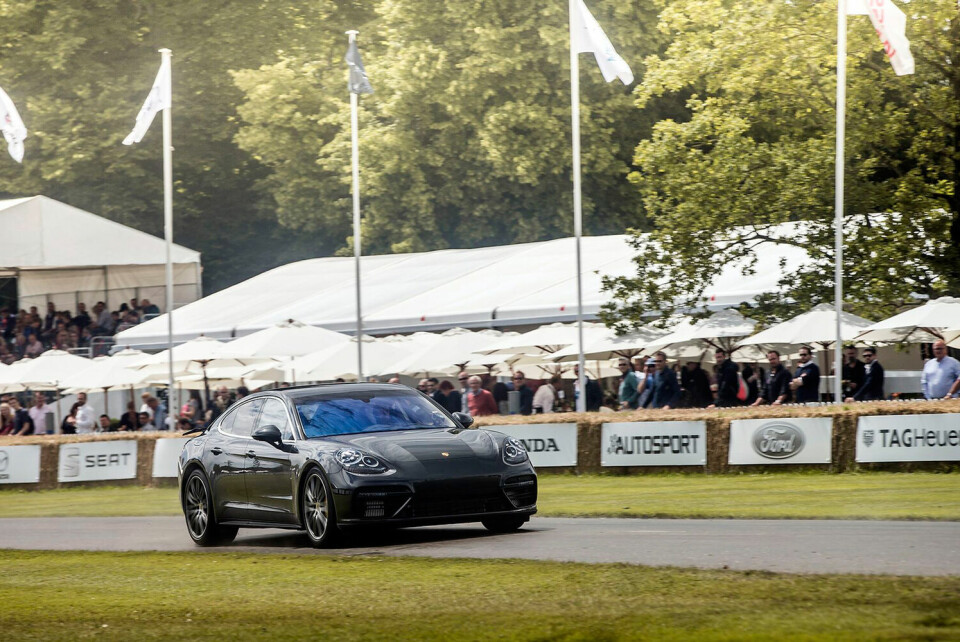

(Bild: Porsche)

Porsche hat ein neues Motorenwerk eingeweiht. Das rund 80 Millionen Euro teure Werk produziert künftig die V8-Motoren für alle Marken des VW-Konzerns.

Die Fabrik am Zuffenhausener Stammsitz wird künftig bei voller Auslastung mit 400 Werkern täglich rund 200 Motoren fertigen. Kern des neuen Motorenwerkes ist laut Porsche die flexible Fertigung, bei der Manufaktur und Automatisierung miteinander verzahnt sind.

Die Montage der Motoren, die zunächst nur im neuen Panamera eingesetzt werden, erfordere extrem präzise Prozesse. Deshalb ruht die Fertigung vor allem auf den Schultern der hochqualifizierten und besonders geschulten Mitarbeiter. „Wir haben unsere Mannschaft bereits bei der Planung stark eingebunden und mehr als 450 Ideen für das neue Werk erhalten“, sagt Porsche-Produktionschef Albrecht Reimold.

So sind beispielsweise die ergonomischen Montagestationen für jeden Mitarbeiter individuell einstellbar. Um Monotonie zu vermeiden, werden die Werker für größere Arbeitsumfänge eingesetzt und sukzessive für die komplette Montage geschult. Reimold: „Das Ziel ist es, dass die Mitarbeiter letztlich den kompletten Motor beherrschen.“

Autonome Flurförderfahrzeuge

Unterstützung kommt von hochmodernen Maschinen und Werkzeugen. Knapp 100 Innovationen stecken in dem Anlagenkonzept. So setzt Porsche beispielsweise autonome Flurförderfahrzeuge ein, die frei programmierbar sind. Die von Lithium-Titanat-Batterien gespeisten Elektrotransporter navigieren mittels eines Rasternetzes von 16.000 Magneten, die in den Böden der beiden Werksetagen eingelassen sind. Ihre Flexibilität ermögliche die Anpassung der Produktionsprozesse etwa bei Weiterentwicklungen von Produkt und Verfahren.

Ebenso anpassungsfähig sind die EC-Werkzeuge. Ihre Voreinstellungen beispielsweise von Drehmoment oder Drehzahl können über das elektronische Produktionsnetzwerk jederzeit angepasst werden. Damit sind sie nicht auf einen Einsatzort beschränkt, sondern praktisch universell in der Montage nutzbar und müssen lediglich an der neuen Arbeitsposition aufgehängt – in der Fachsprache umgetaktet – und entsprechend der neuen Aufgabe programmiert werden. Darüber hinaus erleichtern die ergonomisch optimierten Werkzeuge mit ihrer verbesserten Leichtgängikeit den Werkern ihre Arbeit.

Alle 3,5 Minuten startet der Zusammenbau eines neuen Motors. 95 Werkstückträger transportieren die Triebwerke über das U-förmig angelegte, insgesamt 432 Meter lange Band. In 110 Arbeitstakten, davon 71 in den Manufakturbereichen, entsteht nach einer Durchlaufzeit von 6,2 Stunden die Achtzylinder-Maschine. Porsche nutzt im Entstehungsprozess der neuen Motoren verstärkt die Möglichkeiten der Digitalisierung und des Datenmanagements. Christian Will, Leiter Aggregate und Komponenten der Porsche AG: „Für jedes Triebwerk stehen nach Fertigstellung und Prüfung rund 2.300 Daten abrufbereit. Qualitätsschwankungen werden schon im Anfangsstadium erkannt und ausgeschlossen.“

Nachhaltigkeit und Umweltschutz

Mit dem Bau des Motorenwerks will Porsche laut eigenen Angaben in Sachen Nachhaltigkeit einen Meilenstein setzen. Der Neubau ist Teil des Werk 4, das deutschlandweit als eines der erste Industriequartiere von der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) das Vorzertifikat in Gold erhalten hat.

Unter anderem erzeugt eine Photovoltaik-Anlage auf dem Gebäudedach jährlich bis zu 242.500 Kilowattstunden Strom. Das entspricht einer Einsparung von 105 Tonnen Kohlendioxid, die bei konventioneller Erzeugung entstünden. Des Weiteren sind weite Teile des Daches begrünt. Das soll einen Beitrag zur Verbesserung der Luftqualität leisten.